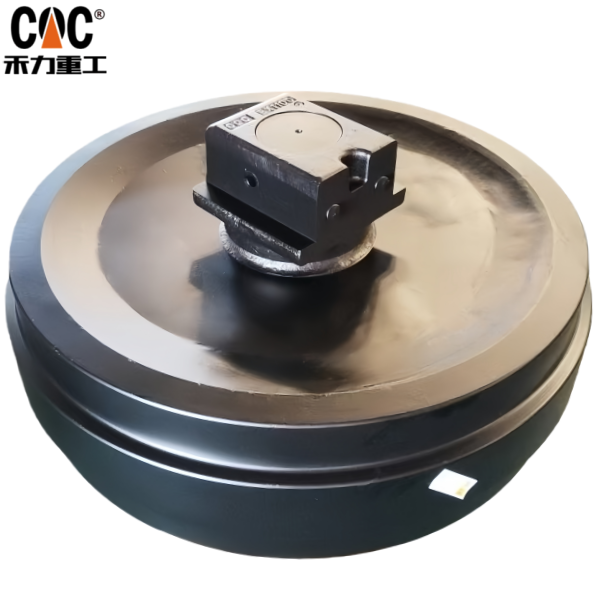

HITACHI 2044037 9101204 4390412 EX1100 Belteføringshjul AS/Beltetrinnerenhet – produsert av HELI-CQC TRACK/Produsent og leverandør av chassiskomponenter for kraftige gravemaskiner

Teknisk datablad: HITACHI EX1100 Belteføringshjul og tomgangsrulleenhet (P/N 2044037 / 9101204) – Produsert av HELI-CQC TRACK

MetabeskrivelseHITACHI EX1100 belteføringshjul og tomgangsrulle av OEM-kvalitet (delenummer 2044037/9101204).HELI-CQCproduserer kraftige gravemaskinchassiskomponenter med avansert smiing, varmebehandling og forseglingsteknologi for maksimal holdbarhet.

1. Komponentidentifikasjon og funksjonell synopsis

OEM-delenummer: 2044037, 9101204

SøknadHitachi EX1100-serien beltegravere.

Komponentnavn:

- Belteføringshjul: Også kjent som bunnrulle eller nedre rulle.

- Belteløperenhet: Også kjent som fremre lederull.

Produsent og leverandør:HELI-CQC-BANE, en spesialisert produsent av understellssystemer for tunge gravemaskiner.

Disse to komponentene er kritiske elementer i gravemaskinens understell, og fungerer sammen med beltekjeden, tannhjulet og bærerullene for å danne en kontinuerlig beltekrets.

- Belteføringshjul (TOMGANG):

- Primærfunksjon: Støtter maskinens vekt og styrer den nedre delen av beltekjedet.

- Lastfordeling: Den bærer den viktigste strukturelle lasten og fordeler den jevnt langs sporets bunnløp for å sikre bakkestabilitet og forhindre overdreven synking.

- Sporføring: De doble flensene opprettholder den laterale justeringen av beltekjedet, og forhindrer avsporing under kjøring og styringsmanøvrer.

- Belteløperenhet (fremre lederulle):

- Primærfunksjon: Styrer beltekjeden foran på understellet og sørger for justering av spenningen.

- Definisjon av sporkontur: Den leder beltekjedet ned på bakken, og skaper den karakteristiske «D-formen» på sporløkken.

- Støtdemping: Den har ofte en fjær eller hydraulisk demper for å absorbere støtbelastninger fra hindringer.

- Spenningsjustering: Lederullen er montert på en strammemekanisme (skrue eller hydraulisk), noe som muliggjør presis justering av beltekjedestrammingen, noe som er avgjørende for optimal ytelse og levetid.

2. Detaljerte tekniske spesifikasjoner og ingeniørdesign

HELI-CQCproduserer disse komponentene for å møte de strenge kravene til EX1100-gravemaskinen i 100-tonnsklassen, ved hjelp av avansert ingeniørkunst og materialvitenskap.

A. Materialvitenskap og smiing:

- Kjernemateriale: Både styrehjulet og tomgangshjulet er varmsmidd av stållegeringer med høyt karboninnhold og høyt manganinnhold, som 50Mn eller 60Si2Mn. Denne smiprosessen skaper en overlegen kornflyt som forbedrer slagfastheten og utmattingsmotstanden langt utover tilsvarende støpte stål.

- Aksler og foringer: Maskinlaget av høyfast legeringsstål (f.eks. 42CrMo, 40Cr) og kombinert med slitesterke sintrede bronse- eller dupleksstålforinger for å sikre lang levetid under rotasjonskrefter med høy belastning.

B. Avansert varmebehandling:

- Herding og anløping (Q&T): Hele komponenten gjennomgår denne prosessen for å oppnå en tøff, duktil kjerne (ca. 30–40 HRC) som er i stand til å motstå massive støtbelastninger uten å sprekke.

- Induksjonsherding: De kritiske slitasjeflatene – rullekontaktbanen og føringsflensene på føringshjulet, og kanten på løpehjulet – er induksjonsherdet til en dybde på 5–8 mm, noe som oppnår en overflatehardhet på 58–62 HRC. Dette gir eksepsjonell motstand mot slipende slitasje under tøffe gruve- og steinbruddforhold.

C. Tetningssystem (flertrinns labyrintdesign):

HELI-CQCbenytter et toppmoderne tetningssystem som er avgjørende for komponentenes levetid i forurensede miljøer.

- Primærtetning: En kraftig, fjærbelastet leppetetning av nitrilbutadiengummi (NBR) som opprettholder konstant kontakt med sliteringen.

- Labyrinttetning: En kompleks, flerkanals mekanisk tetning designet for å skape en buktet bane som effektivt fanger og driver ut slipende partikler (slam, sand, støv).

- Fettbarriere: Tetningshulrommet er fylt med høytemperaturbestandig, vanntett litiumkompleksfett, noe som skaper en positiv trykkbarriere som ytterligere forhindrer inntrengning av forurensninger og sikrer kontinuerlig smøring av de indre bøssingoverflatene.

D. Smøring og vedlikehold:

De er konstruert som forseglede og livstidssmurte komponenter, og krever ingen rutinemessig intern smøring. Eksterne smørenipler er utstyrt for justering av beltestramming (mellomhjul) og for å tømme de ytre tetningshulrommene.

3. HELI-CQC Produksjons- og kvalitetssikringsprotokoll

HELI-CQCs produksjonsprosess er strukturert rundt presisjon og kvalitetskontroll.

- Produksjonsflyt: Råvaresertifisering → Smiing → Grovmaskinering → Bråkjøling og anløping → Induksjonsherding → Presisjons-CNC-finishmaskinering → Montering av tetninger og lager → Ytelsestesting → Antikorrosjonsmaling og emballasje.

- Omfattende kvalitetskontroll:

- Dimensjonsinspeksjon: 100 % verifisering ved bruk av presisjonsmålere, skyvelærer og koordinatmålemaskiner (CMM) for å sikre at OEM-dimensjonssamsvar.

- Hardhetsverifisering: Rockwell- og Brinell-tester på både kjerne- og slitasjeflater for hver produksjonsbatch.

- Ikke-destruktiv testing (NDT): Magnetisk partikkelinspeksjon (MPI) brukes til å oppdage eventuelle defekter eller sprekker under overflaten i de smidde komponentene før maskinering.

- Rotasjonsmomenttest: Hver monterte enhet testes for jevn og fri rotasjon med spesifiserte momentverdier, noe som bekrefter riktig tetning og lagerinstallasjon.

- Lekkasjetest av tetning: En trykkforringelsestest validerer integriteten til hele tetningssystemet og sikrer at det er ugjennomtrengelig for forurensning.

4. Analyse av feilmodus og fordeler med holdbarhet

Bruk avHELI-CQCkomponenter reduserer vanlige understellsfeil:

- For tidlig flensslitasje: Bekjempes ved dyp induksjonsherding.

- Tetningssvikt og intern forurensning: Forebygges av flertrinns labyrinttetningsdesign.

- Komponentfastsetting: Unngås gjennom presise interne toleranser og effektiv tetting.

- Kjernebrudd: Redusert av smidd konstruksjon og riktig kjerneseighet fra Q&T-varmebehandling.

5. HELI-CQC TRACK: En strategisk produksjonspartner

HELI-CQCrepresenterer toppen av produksjon av tunge understell, og tilbyr:

- Direkte OEM-utskifting: Komponentene er konstruert for perfekt utskiftbarhet med originale Hitachi-deler.

- Integrert vertikal produksjon: Full kontroll over produksjonsprosessen fra smiing til montering garanterer jevn kvalitet og kostnadseffektivitet.

- Dokumentert feltytelse: Delene er designet og testet for å levere en levetid som er sammenlignbar med, eller overgår, OEM-komponenter under lignende driftsforhold.

- Global forsyningskjedekapasitet: Kapasiteten til å betjene internasjonale markeder med pålitelig logistikk, noe som sikrer redusert nedetid for utstyrsoperatører over hele verden.